1

Audio Shows / HIGH END MUNICH 2023

« en: 28 de Mayo de 2023, 07:12:56 pm »

Recientemente se ha celebrado el circo del high end en Munich en donde hemos podido ver una ingente cantidad de sistemas sonando, y también multitud de aparatos en exposición.

No voy a centrarme en las vacas sagradas, en su mayor parte sonando bastante mal, lo cual no es de extrañar en esas circunstancias.

Hay tres sistemas que me llamaron la atención por su encanto, corrección tímbrica y porque podrían situarse en un domicilio estándar.

Sistema compuesto por altavoces Odeon, cableado con Esprit. La fuente un Rega P10. Daban ganas de quedarse allí.

Otra sala que invitava a reflexionar en los "monstruos" que se situaban en salas contiguas. Las electrónicas japonesas Phasemation sonando con altavoces Wolf von Langa.

Como fuente un plato Yukiseimitsu AP-01.

Y, por último, se me ha quedado en la memoria la pequeña sala de Soundsmith en la que unos pequeños monitores llenaban de música el espacio.

Por supuesto que había muchas más cosas, y muy buenas. La red está plagada de reportajes al respecto.

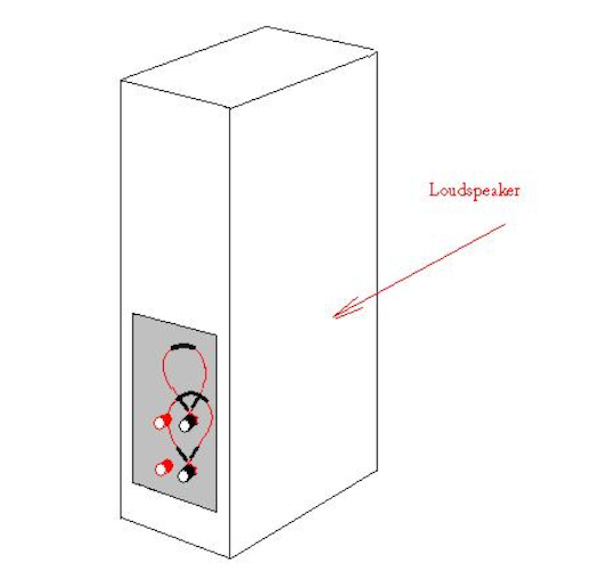

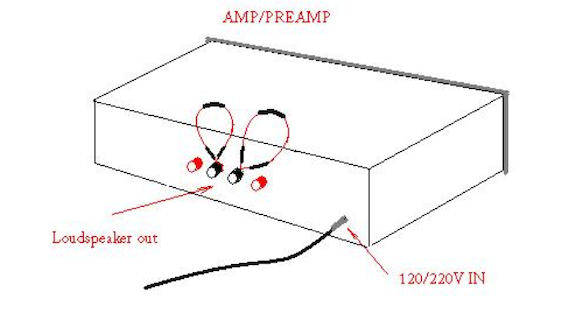

A continuación muestro los altavoces que más me han gustado en el show (sin ninguna duda).

No voy a centrarme en las vacas sagradas, en su mayor parte sonando bastante mal, lo cual no es de extrañar en esas circunstancias.

Hay tres sistemas que me llamaron la atención por su encanto, corrección tímbrica y porque podrían situarse en un domicilio estándar.

Sistema compuesto por altavoces Odeon, cableado con Esprit. La fuente un Rega P10. Daban ganas de quedarse allí.

Otra sala que invitava a reflexionar en los "monstruos" que se situaban en salas contiguas. Las electrónicas japonesas Phasemation sonando con altavoces Wolf von Langa.

Como fuente un plato Yukiseimitsu AP-01.

Y, por último, se me ha quedado en la memoria la pequeña sala de Soundsmith en la que unos pequeños monitores llenaban de música el espacio.

Por supuesto que había muchas más cosas, y muy buenas. La red está plagada de reportajes al respecto.

A continuación muestro los altavoces que más me han gustado en el show (sin ninguna duda).

.png)

.png)

.png)

.png)

.png)

.png)

.png)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)